风力发电机组齿轮箱振动测试与分析报告文案

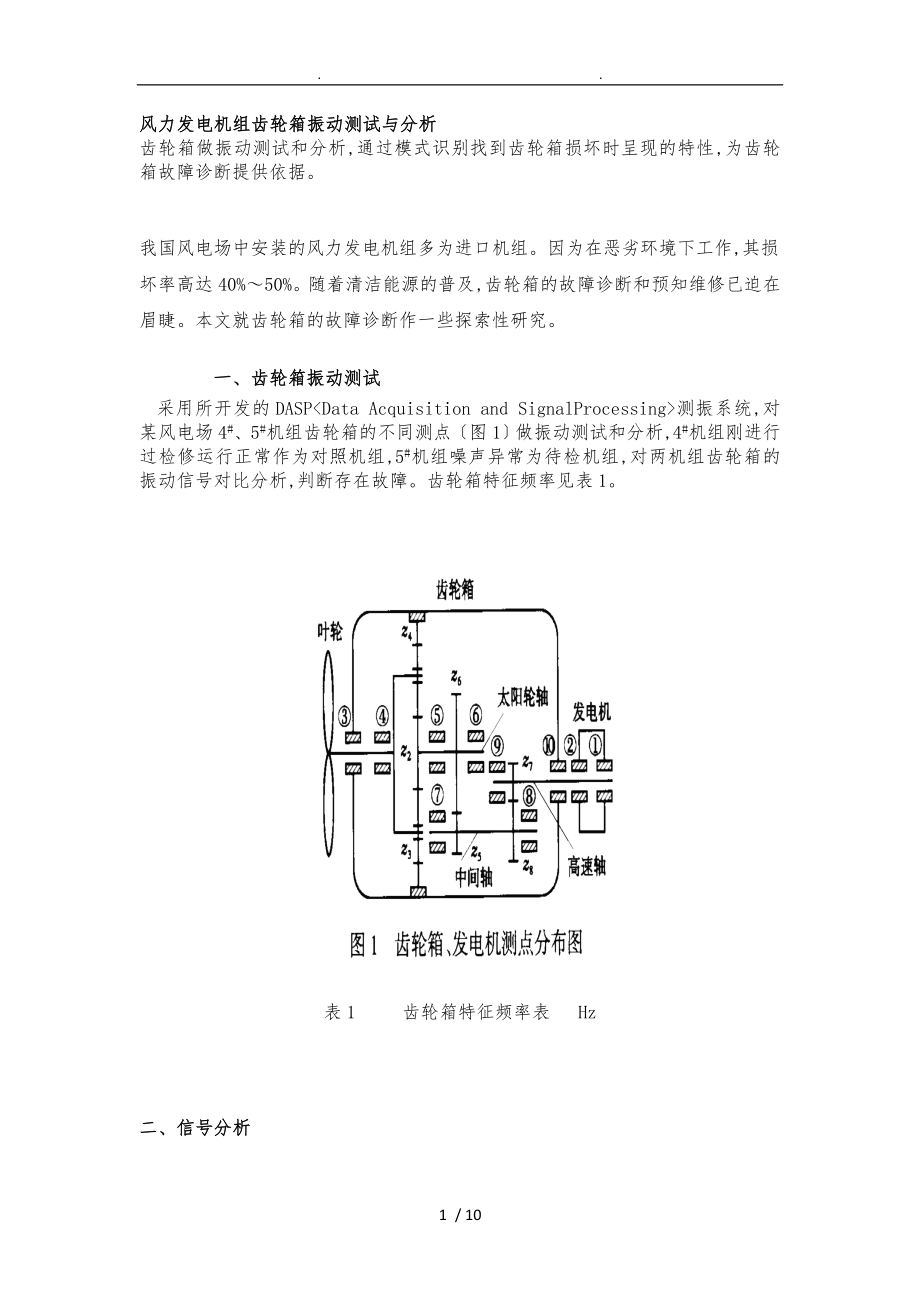

. 风力发电机组齿轮箱振动测试与分析齿轮箱做振动测试和分析,通过模式识别找到齿轮箱损坏时呈现的特性,为齿轮箱故障诊断提供依据我国风电场中安装的风力发电机组多为进口机组因为在恶劣环境下工作,其损坏率高达40%~50%随着清洁能源的普及,齿轮箱的故障诊断和预知维修已迫在眉睫本文就齿轮箱的故障诊断作一些探索性研究 一、齿轮箱振动测试采用所开发的DASP测振系统,对某风电场4#、5#机组齿轮箱的不同测点〔图1〕做振动测试和分析,4#机组刚进行过检修运行正常作为对照机组,5#机组噪声异常为待检机组,对两机组齿轮箱的振动信号对比分析,判断存在故障齿轮箱特征频率见表1表1 齿轮箱特征频率表 Hz二、信号分析 1.统计分析 由统计表2、表3可看出,5#机组振动值明显偏大,尤其是5~10测点振动值基本上是4#机组相应测点的2倍以上表2 4#机组幅域统计表 m/s2表2 5#机组幅域统计表 m/s2 5#机组概率分布及概率密度函数反映其时间序列分布围较宽〔图2〕,峭度系数〔即四阶中心距〕与4#机组的〔图3〕明显,同〔若以4#机组为标准g=0,那么5#机组g=0〕,预示5#机组存在故障。

2.时域分析 通过时域分析〔图4、图5〕,发现5#机组齿轮箱振动信号有明显异常.幅值转大,且有明显的周期性,其频率约大20Hz 3.频坷分析 由图6可见,5#机组齿轮箱的频谱图既有调幅成分又有调频成分〔调制频率对中心频率的幅值不对称〕 从5#机组功率谱密度函数〔图7〕可以看出,在频率177Hz、196Hz、531Hz及其倍频处幅值和4#机组〔图8〕相应测点相比成倍数增大而177Hz是高速轴转频的7倍频,196Hz、531 Hz是齿轮箱第II级、第I级的啮合频率,因而可判断故障出现在第II级、第Ⅲ级 4.特殊分析 在倒频谱〔图9、图10〕中可以看到,4#和5#机组的倒拼图中都有一个明显的频率为9.8Hz的尖峰,这个频率与 中间轴的转频相同,说明中间轴的回转误差较大,是主要的调制源对比包络解调谱〔图11、图12〕可以看出,5#机组19.5Hz、39.1Hz和58.6Hz〔中间轴转频的2倍频、4倍频和6倍频〕就是调制的频率,说明中间轴发生了故障 从图13、图14可以看到,齿轮箱的频谱以第Ⅱ级、第Ⅲ级齿轮啮合频率〔196Hz、531Hz〕及其倍频为中心频率,以中间轴的转频及其倍频为调制频率形成上下边频带。

据以上分析,可以确定该齿轮箱的第Ⅱ级和第Ⅲ级轴、齿轮、轴承存在缺陷,拆检结果与诊断结果相符 三、结论 1.拆检结果证明,用上述方法可以快速、准确地判断出待检齿轮箱是否存在故障以及故障所在 2.风力发电机组工作环境十分恶劣,输入载荷变化频繁,故障率非常高,维修困难建议加强机组安全保护方面的设计〔如加装机组状态监测系统等〕 3.风力发电机组由于结构复杂,转速变化频繁,故障类型多,有必要采用多种手段〔如噪声测试、油液分析等〕进行综合精密故障诊断 10 / 10。